Công nghệ ván dăm (16/12/2015)

Ván dăm được hình thành bằng cách trộn dăm với keo và phụ gia rồi ép dưới điều kiện áp suất và nhiệt độ. Dăm là những phần tử nhỏ được tách ra từ gỗ hoặc thực vật có Xenlulo khác. Có nhiều loại dăm khác nhau được sản xuất từ gỗ có khối lượng thể tích trung bình và thấp. Cùng với sự phát triển của khoa học kỹ thuật, thực vật và phế liệu nông nghiệp có chứa xenlulo cũng được dùng làm nguyên liệu sản xuất ván dăm như: Rơm rạ, thân cây bông, thân cỏ, thân chuối, thân cây sắn, bã mía, vỏ cà phê, vỏ hạt hướng dương... Nói chung, tất cả các loại dăm dù được sản xuất từ gỗ hay thực vật có chứa xenlulo khác đều phải có kích thướt, hình dạng đạt yêu cầu theo quy định. Keo là chất để kết dính các dăm lại với nhau. Có một số loại keo mà nguyên liệu có sẵn trong thiên nhiên như keo da, keo xương, keo máu... được gọi chung là keo Albumin. Keo từ nguyên liệu sẵn có trong thiên nhiên có độ bền chịu nước kém và dễ bị sinh vật phá hủy. Đến năm 1909, nhà bác học Backeland đã chế tạo ra nhựa tổng hợp Phenol formaldehyde và keo Ure formaldehyde, hai loại keo này nhanh chóng được sử dụng thay thế keo Albumin trong sản xuất ván nhân tạo.

Ván dăm được hình thành bằng cách trộn dăm với keo và phụ gia rồi ép dưới điều kiện áp suất và nhiệt độ. Dăm là những phần tử nhỏ được tách ra từ gỗ hoặc thực vật có Xenlulo khác. Có nhiều loại dăm khác nhau được sản xuất từ gỗ có khối lượng thể tích trung bình và thấp. Cùng với sự phát triển của khoa học kỹ thuật, thực vật và phế liệu nông nghiệp có chứa xenlulo cũng được dùng làm nguyên liệu sản xuất ván dăm như: Rơm rạ, thân cây bông, thân cỏ, thân chuối, thân cây sắn, bã mía, vỏ cà phê, vỏ hạt hướng dương... Nói chung, tất cả các loại dăm dù được sản xuất từ gỗ hay thực vật có chứa xenlulo khác đều phải có kích thướt, hình dạng đạt yêu cầu theo quy định. Keo là chất để kết dính các dăm lại với nhau. Có một số loại keo mà nguyên liệu có sẵn trong thiên nhiên như keo da, keo xương, keo máu... được gọi chung là keo Albumin. Keo từ nguyên liệu sẵn có trong thiên nhiên có độ bền chịu nước kém và dễ bị sinh vật phá hủy. Đến năm 1909, nhà bác học Backeland đã chế tạo ra nhựa tổng hợp Phenol formaldehyde và keo Ure formaldehyde, hai loại keo này nhanh chóng được sử dụng thay thế keo Albumin trong sản xuất ván nhân tạo.

Cuối thế kỷ 19, đầu thế kỷ 20 các nhà khoa học của người Anh và Đức đã sử dụng mạt cưa, gỗ vụn trong cưa xẻ gỗ, trộn với keo để tạo ra tấm ván lớn, sản phẩm dạng tấm với lớp lõi là gỗ vụn, mạt cưa, lớp ngoài là ván bóc đã không được thị trường chú ý đến. Khoản năm 1935, Sansonow nghiên cứu ván dăm có kích thướt dăm dài, xếp lớn như ván dán, là cơ sở ban đầu cho ván dăm sau này. Từ đó, ván dăm đã được chú ý sản xuất tại Đức, Thụy Điển, Pháp, Liên Xô... ngành ván dăm được phát triển mạnh ở Liên Xô, vào năm 2003 với 38 dây chuyền với công suất thiết kế/công suất thực tế 3.868.000 m3/3.176.000 m3. Năm 2004, với 38 dây chuyền với công suất thiết kế/công suất thực tế tăng lên 4.011.000 m3/3.626.000 m3. Năm 2005, với 39 dây chuyền, công suất thiết kế/công suất thực tế tăng lên 4.089.000 m3/3.930.000 m3. Năm 2006, với 44 dây chuyền, công suất thiết kế/công suất thực tế tăng lên 5.275.000 m3/4.717.000 m3. Năm 2007, với 45 dây chuyền, công suất thiết kế/công suất thực tế tăng lên 6.209.000 m3/5.170.000 m3.

Tại Trung Quốc, năm 1993, An Tô Châu đã nghiên cứu “công nghệ và tính chất của ván dăm tre định hướng”, tác giả đã đi sâu nghiên cứu định hướng ảnh hưởng của tinh tre và ruột tre đến tính chất ván và đã kết luận những yếu tố cấu tạo tre đã không làm ảnh hưởng đến tính chất ván. Năm 1999, Hua-Yukun tiến hành đề tài “nghiên cứu công nghệ sản xuất ván dăm định hướng từ nguyên liệu tổng hợp tre và gỗ bạch dương”.

Các tác giả đã nghiên cứu ảnh hưởng của chủng loại keo, chiều dày ván dăm, tỷ lệ lượng dăm tre và gỗ, dạng cấu trúc ván đến một số chỉ tiêu chất lượng ván. Tác giả đưa ra một số kết luận: Keo P-F và U-F có thể sử dụng làm chất kết dính sản xuất ván OSB từ tre và gỗ bạch dương đảm bảo các chỉ tiêu chất lượng so với các loại ván tương đương.

Ván dăm từ nguyên liệu gỗ Vân sam và một số loại gỗ mềm khác được sản xuất theo keo phenol, với ván suất ép P=80÷100 kg/cm2, nhiệt độ ép T = 1000c, tỷ lệ keo 8÷10%, với hai cỡ chiều dài 4mm và 25 mm, khối lượng thể tích ván từ 0,8 ÷1,1 kg/cm3, độ bền uốn tĩnh ván đạt 200÷500 kg/cm3.

Có thể nói, ngành công nghiệp ván dăm trên thế giới thực sự phát triển sau khi chiến tranh thế giới thứ 2 kết thúc. Từ năm 1952 – 1957 sản lượng ván dăm trên thế giới tăng hơn 10 lần và phát triển liên tực từ đó đến nay. Ván dăm được phát triển rộng rãi ở tất cả các châu lục, mạnh nhất ở Châu Âu, kế đến là Châu Á, Bắc Mỹ.

Ở Việt Nam, sản phẩm ván dăm xuất hiện hợi muộn, nên những nghiên cứu vế ván dăm cũng chỉ bắt đầu từ những năm 70 của thế kỷ trước, nhưng không phát triển. Năm 1972, một dây chuyền sản xuất ván dăm có công suất 1000m3/năm của Cộng hòa dân chủ Đức viện trợ được lắp đặt tại Quảng Ninh. Năm 1974, dây chuyền do Thụy Điển viện trợ cũng có công suất 1000m3/năm được lắp đặt tại Việt Trì. Cả hai dây chuyền đều có chung một đặc điểm là không đưa sản phẩm ra thị trường. Vào thời điểm này, tại Tân Mai, Biên Hòa một dây chuyền sản xuất ván dăm theo phương pháp ép đẩy đã lắp đặt nhưng chưa đi vào hoạt động. Trên thực tế, ngành ván dăm của Việt Nam ở thời gian này vẫn ở mức không.

Đến năm 1990, ván dăm ở Việt Nam mới được chú ý sản xuất và phát triển liên tục cho đến nay. Năm 1994, nhà máy đường Hiệp Hòa - Long An lắp đặt phân xưởng sản xuất ván dăm với máy và thiết bị nhập toàn bộ từ Trung Quốc. Năm 1995, tổ chức sản xuất sản phẩm ván dăm từ phế liệu bã mì, sản lượng 5.000m3 và đến năm 1998 sản lượng được nâng lên 8.500 m3/năm sử dụng nguyên liệu gỗ điều và bạch đàn. Đến 2005, nhà máy đường La Ngà - Đồng Nai lắp đặt dây chuyền máy thiết bị sản xuất ván dăm từ bã mía nhập đồng bộ từ Trung Quốc có công suất 5000 m3/năm và tiến hành sản xuất vào năm 2007. Cũng năm 2007, Tổng công ty Lâm nghiệp Việt Nam đưa dây chuyền ván dăm gỗ nhập từ Trung Quốc lắp đạt tại Phú Xá – Thái Nguyên đi vào sản xuất. Những nhà máy này hoạt động có hiệu quả, chất lượng sản phẩm có sức cạnh tranh trên thị trường. Ngoài ra, ở các địa phương khác cũng có những dây chuyền ván dăm với quy mô từ 1000 – 3500 m3/năm... đưa tổng sản lượng ván dăm Việt Nam từ 20.000 m3 năm 1995 tăng lên 200.000 m3 năm 2010.

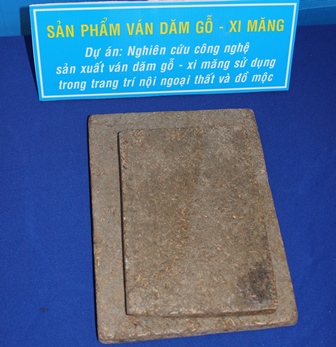

Thu Hương (Hoàng Xuân Niên, 2015, nghiên cứu công nghệ sản xuất ván dăm xi măng – gỗ sử dụng trong trang trí nội ngoại thất và đồ mộc).